Baza wiedzy - nagrzewanie indukcyjne

Rys historyczny

Za historyczny początek grzejnictwa indukcyjnego można uznać rok 1887, gdy 36 lat po sformułowaniu praw indukcji Faradaya, angielski inżynier elektryk Sebastian de Ferranti zaproponował konstrukcję elektrycznego pieca indukcyjnego przeznaczonego do stapiania metalu [1]. Idea Ferrantiego polegała na umieszczeniu poddawanego topieniu wsadu w ceramicznej rynnie i potraktowaniu go jako wtórnego uzwojenia transformatora zasilanego zmiennym prądem elektrycznym o częstotliwości sieci. Uzwojenie pierwotne układu, czyli tzw. wzbudnik, było podzielone i umieszczone nad oraz pod rynną z metalem [2]. Ferranti teoretycznie opisał urządzenie, którego konstrukcja została następnie ulepszona przez A. Colby'ego (1890 r.) oraz F. Kjellina (1899), powszechnie uważanego za twórcę pierwszego pieca indukcyjnego nazywanego piecem Kjellina [2].

Równocześnie z pracami dotyczącymi wykorzystania zjawiska indukcji elektromagnetycznej do topienia metali, prowadzono prace nad nagrzewaniem wsadów bez zmiany ich stanu skupienia. Pierwsze zastosowania przemysłowe z tego zakresu dotyczyły nagrzewania w procesie wytwarzania obręczy kół i są przypisywane J. Dewey' owi (1889 r.) [2]. W roku 1926 V.P. Wołogdin wprowadza tę technikę do hartowania powierzchniowego wsadów prądami wielkiej częstotliwości wykorzystując zjawisko naskórkowości [2].

Przez wiele lat w procesach nagrzewania indukcyjnego wykorzystywano jedynie prądy częstotliwości sieciowej oraz częstotliwości zwielokrotnionej uzyskiwanej przy pomocy transformatorowych powielaczy częstotliwości. W późniejszym okresie możliwym stało się uzyskanie częstotliwości podwyższonych przy pomocy prądnic synchronicznych specjalnej konstrukcji oraz konstruowane zaczęły być generatory lampowe. Największy jednak rozwój techniki nagrzewania indukcyjnego w procesach topienia i obróbki cieplnej powierzchniowej metali przypada na lata po II wojnie światowej. Rozwój półprzewodników oraz produkcja tyrystorów i tranzystorów dużej mocy, pozwalały na budowę wysokosprawnych źródeł energii o częstotliwości dostosowanej do wymagań procesów technologicznych.

Dziś nagrzewnice indukcyjne są urządzeniami szeroko stosowanymi w przemyśle jako praktyczny, szybki i ekonomiczny sposób nagrzewania i hartowania powierzchni elementów metalowych. Ze względu na problemy z odprowadzaniem dużych ilości ciepła z elementów kluczujących, dąży się do poprawy sprawności i zredukowania strat powstałych w kolejnych etapach konwersji energii elektrycznej na energię cieplną wydzielaną w nagrzewanym detalu. Generatory konstruuje się zwykle jako układy rezonansowe w klasach D/E i E.

Zajmujemy się budową i modernizacją generatorów indukcyjnych. Jeśli interesują Cię usługi związane z obróbką cieplną metali lub produkcją i modernizacją generatorów indukcyjnych oraz wzbudników – zadzwoń.

Podstawy teoretyczne nagrzewania indukcyjnego

W dowolnym obwodzie zamkniętym, umieszonym w zmieniającym się w czasie polu magnetycznym, indukuje się siła elektromotoryczna

Jeśli obwód utworzony jest z przewodnika, to pod wpływem siły elektromotorycznej

Zgodnie z prawem Joule’a przy przepływanie prądu przez przewodnik, wydzielana jest moc cieplna, tzw. jednostkowa moc objętościowa, która stanowi ciepło użyteczne w procesie nagrzewania indukcyjnego.

Związek indukowanej gęstości prądu J z natężeniem pola magnetycznego H, określony jest prawem Ampère’a (pierwszym prawem Maxwella), które dla ośrodków dobrze przewodzących przybiera postać:

Całkowita moc doprowadzona do wsadu nazywana jest mocą grzejną. Moc grzejna przypadająca na 1 cm2 nagrzanej powierzchni wsadu nosi nazwę jednostkowej mocy powierzchniowej

Sprawność elektryczna nagrzewania indukcyjnego

Sprawność elektryczną indukcyjnego układu grzejnego określana jest jako stosunek mocy czynnej wydzielonej we wsadzie do mocy czynnej pobieranej przez układ. Sprawność elektryczną, korzystając z definicji oporów wniesionych, można wyrazić wzorem:

Gdzie:

Sprawność elektryczna zależy przede wszystkim od elektrycznych właściwości wsadu i nie może przekroczyć wartości

Gdzie:

Sprawność elektryczna nagrzewania indukcyjnego jest szczególnie wysoka przy nagrzewaniu materiałów ferromagnetycznych, takich jak żelazo, kobalt, nikiel oraz ich stopów.

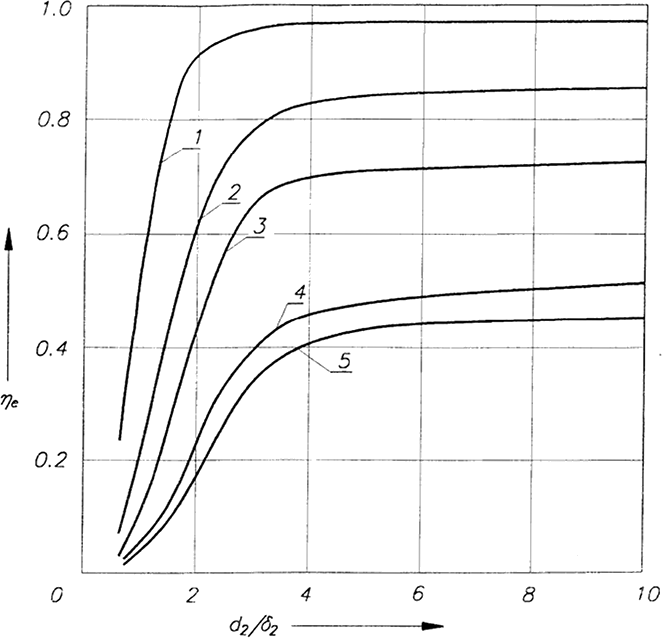

Na poniższym wykresie przedstawiono zmiany sprawności elektrycznej w zależności od stosunku grubości ścianki wsadu do głębokości wnikania pola elektromagnetycznego w głąb wsadu dla różnych materiałów.

Rysunek 1: Wykres sprawności elektrycznej nagrzewania indukcyjnego dla różnych materiałów: 1 - stali węglowej w temp. 600°C przy µ = 40, 2 - stali nierdzewnej w temp. 800°C przy µ = 1, 3 - miedzi w temp. 1100°C, 4 - aluminium w temp. 20°C, 5 - miedzi w temp. 20°C. Źródło: [2].

Czas nagrzewania indukcyjnego skrośnego

Nagrzewanie indukcyjne ma charakter powierzchniowy, a równomierne nagrzewanie skrośne możliwe jest dzięki przewodności cieplnej wsadu przy właściwie dobranym czasie nagrzewania.

Chcąc zapewnić równomierność skrośnego nagrzewania wsadu, czas nagrzewania musi być odpowiednio duży. Najczęściej przyjmuje się, że dla różnicy temperatur wnętrza i powierzchni wsadu nieprzekraczającej zadanej wartości, czas nagrzewania (w sekundach) powinien wynosić:

Gdzie:

Przy nagrzewaniu stali austenitycznych zalecane jest zwiększenia czasu nagrzewania o 20-30%. Dla metali kolorowych, czas nagrzewania może być nieco skrócony.

Źródła energii do nagrzewania indukcyjnego

Jak wynika z prawa indukcji elektromagnetycznej Faradaya, siła elektromotoryczna, a więc i gęstość prądu i moc indukowana we wsadzie rosną ze wzrostem częstotliwości pola magnetycznego. Z tego względu w grzejnictwie indukcyjnym zastosowanie mają prądy o częstotliwościach sieciowych, podwyższonych (500Hz do 10kHz), średnich oraz wysokich.

Nagrzewnice o częstotliwości sieciowej zasilane są zwykle, poprzez regulowany transformator, z sieci energetycznej. Zastosowanie transformatora wynika z potrzeby regulacji mocy (napięcia, prądu), często także z konieczności przyłączenia odbiornika jednofazowego do trójfazowej sieci. Przy większych mocach stosuje się kaskadę transformator obniżający - transformator regulacyjny [2].

Prądy częstotliwości zwielokrotnionej (150 – 450Hz) uzyskuje się z magnetycznych powielaczy częstotliwości dzięki wykorzystaniu nieliniowych właściwości obwodów magnetycznych, np. występowaniu trzeciej harmonicznej prądu magnesującego dławika nasyconego.

Prądy częstotliwości podwyższonej historycznie uzyskiwało się poprzez wykorzystanie prądnic synchronicznych o specjalnej budowie, tzw. generatorów maszynowych, wyżarzarek wirujących. Przed wprowadzeniem urządzeń półprzewodnikowych były to jedyne urządzenia pozwalające na pracę do 10 kHz [2]. Ich wady (malejąca sprawność przy niepełnym obciążeniu, hałaśliwa praca, duża waga, konieczność osadzenia na specjalnych fundamentach) sprawiły, że zostały one wyparte przez generatory półprzewodnikowe. Świetność generatorów maszynowych przypada na połowę lat 70. i początek 80. Moce do 200kW.

W latach 50.-80. poprzedniego stulecia dla potrzeb grzejnictwa indukcyjnego produkowane były samowzbudne triodowe generatory lampowe z transformatorowym sprzężeniem zwrotnym. Częstotliwość pracy wahała się od 200kHz do kilku MHz, najczęściej ok. 400kHz. Przy takich częstotliwościach pracy nagrzewanie odbywało się mocno powierzchniowo, a większość elementów generatora musiała być chłodzona cieczą ze względu na, spowodowany efektem naskórkowym, niewielki przekrój czynny przewodów wiodących prądy wysokiej częstotliwości. Generatory lampowe, działające jako generatory samowzbudne, miały zalety w postaci dobrej pracy w warunkach zarówno przeciążenia jak i niedociążenia. Ze względu na wysoką cenę, wysoką częstotliwość pracy, niską sprawność, konieczność zapewnienia wydajnego chłodzenia oraz wysokie napięcie i ograniczony czas żywotności lampy były zastępowane generatorami półprzewodnikowymi.

W zakresie częstotliwości podwyższonych, średnich i wysokich, zastosowanie znalazły przekształtniki tyrystorowe. Górna granica możliwych do uzyskania przy ich pomocy częstotliwości zmieniała się wraz z rozwojem półprzewodników od 10kHz dla konwencjonalnych tyrystorów SCR, 30kHz dla tyrystorów o strukturze wielokatodowej GTO wyłączanych prądem bramki, aż do 200kHz przy wykorzystaniu tyrystorów elektrostatycznych SITh. W połowie lat 90., moce urządzeń tyrystorowych sięgały 15MW [2].

Obecnie właściwie wszystkie z przedstawionych konstrukcji, jako nowe urządzenia, zostały wyparte przez generatory tranzystorowe, budowane głównie przy wykorzystaniu tranzystorów unipolarnych MOSFET oraz tranzystorów bipolarnych z izolowaną bramką IGBT, czasem tranzystorów elektrostatycznych SIT. Topologie obejmują symetryczne oraz niesymetryczne rezonansowe klasy D i E.

Zajmujemy się budową urządzeń indukcyjnych oraz modernizacją lampowych i tyrystorowych generatorów indukcyjnych. Posiadamy dedykowane stanowisko do zrobotyzowanego hartowania indukcyjnego. Jeśli interesują Cię usługi związane z obróbką cieplną metali – zadzwoń.

Parametry indukcyjnego układu grzejnego

Indukcyjny układ grzejny (tj. wzbudnik wraz z podgrzewanym wsadem), tak jak każdy odbiornik energii elektrycznej, zastąpić można pewną impedancją o takiej wartości, że pobierana moc czynna i bierna nie ulegną zmianie. Zastępcza impedancja może być przedstawiona jako szeregowe lub równoległe połączenie rezystancji i reaktancji o charakterze indukcyjnym. Przy obliczaniu wzbudników najczęściej korzysta się ze schematu szeregowego. Impedancję zastępczą wzbudnika ze wsadem nazywa się impedancją stanu obciążenia, a impedancję wzbudnika bez wsadu, impedancją stanu jałowego.

Teoretyczne obliczenie dowolnego układu grzejnego sprowadza się do rozwiązania równań pola. Dla układów o skończonych wymiarach rozwiązanie takie jest jednak trudne i nie zawsze możliwe na drodze analitycznej. Wykorzystuje się metody numeryczne z zastosowaniem komputerów i odpowiednich, dedykowanych programów CAD.

W przeważającej liczbie przypadków, w zastosowaniach praktycznych, okazuje się jednak, że celowość wykonywania skomplikowanych obliczeń z wykorzystaniem równań pola jest wątpliwa wobec bardzo niedokładnej znajomości właściwości elektrycznych wsadu: Większość wsadów stalowych, nagrzewanych indukcyjnie, ma nienormalizowane własności elektryczne; wartości oporu właściwego i przenikalności magnetycznej różnych partii tego samego gatunku stali mogą się znacznie różnić [3]. Z tego względu w praktyce inżynierskiej stosuje się przybliżone metody obliczeniowe:

Metoda oporów wniesionych korzysta z równań na opory wniesione wsadu, uzupełniając je o współczynniki korekcyjne

Metoda oporów magnetycznych polega na rozumowaniu, że przy skończonych wymiarach układu grzejnego strumień magnetyczny zamyka się na zewnątrz wzbudnika. Część amperozwojów zużywana jest na pokonanie oporu magnetycznego dla strumienia na zewnątrz wzbudnika. Pozostała „użyteczna” część transformuje się do wsadu powodując wydzielanie w nim mocy [3]. Jest to metoda mająca zastosowanie przede wszystkim do obliczania układów grzejnych ze wsadami magnetycznymi o skończonych wymiarach. Pozwala na obliczenie układów o nietypowej geometrii, układów z magnetowodami, a także układów ze wzbudnikami wielowarstwowymi [2].

Metoda transformatora powietrznego jest najstarszą z metod obliczania indukcyjnych układów grzejnych, stosowaną, również obecnie, przede wszystkim do obliczeń układów grzejnych z wsadami niemagnetycznymi o skończonych wymiarach. Metoda polega na zastąpieniu wsadu zwartym zwojem o długości równej długości wsadu i grubości zależnej od stosunku średnicy wsadu do głębokości wnikania.

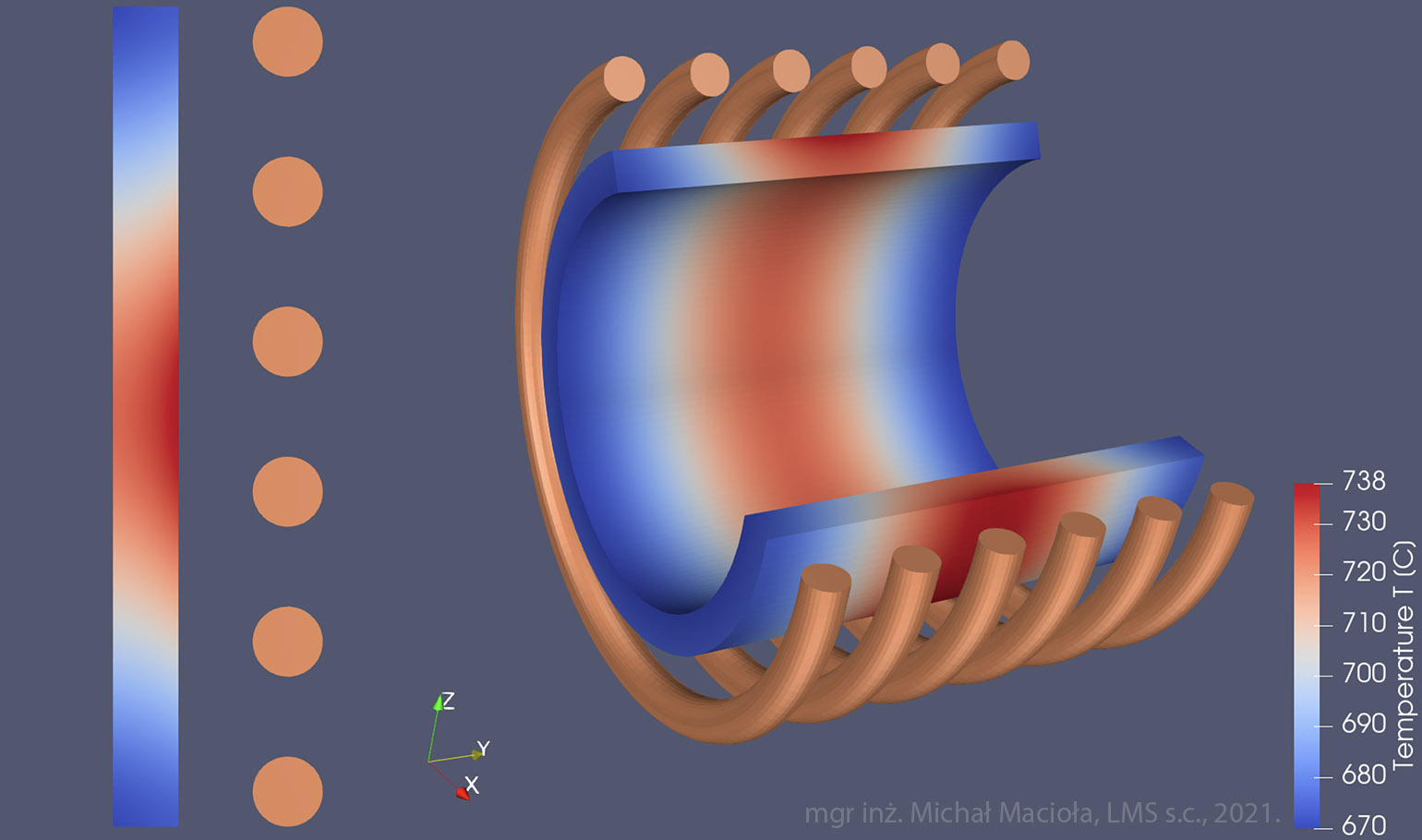

Obecnie obliczenia indukcyjnych układów grzejnych coraz częściej wykonuje się z wykorzystaniem dedykowanego oprogramowania CAD. Poniżej pokazano przykładową symulację prostego indukcyjnego układu grzejnego: 6-zwojowy wzbudnik spiralny ze wsadem w postaci cienkościennej rurki stalowej.

Poniżej pokazano symulację zmian parametrów powyższego układu grzejnego w funkcji czasu nagrzewania:

Bibliografia

[1] A. Muhlbauer, History of Induction Heating and Melting, Essen: Vulkan-Verlag, 2008.

[2] M. Hering, Podstawy elektrotermii. Cz. 2, Warszawa: Wydawnictwa Naukowo-Techniczne, 1998.

[3] W. Liwiński, Nagrzewnice indukcyjne skrośne, Warszawa: Wydawnictwa Naukowo-Techniczne, 1968.

Autor: mgr inż. Michał Macioła, LMS s.c., 2021.